Je start met een vormloze hoop natte klei...

en door wat roeren (of beter gezegd door te draaien op de schopschijf) ontstaat een vorm met een strakke lijn.

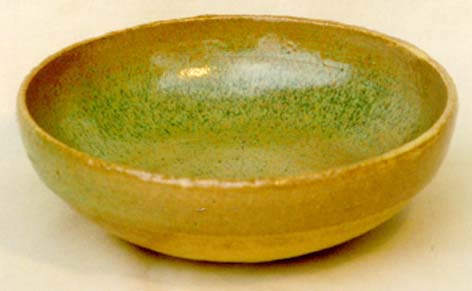

Bij het stoken van de potten en schalen in de oven, met een zichtbaar vuur, zie je de glazuren langzaam smelten tot het oppervlak zacht glanzend is.

Roodgloeiend worden de potten uit het vuur gehaald.

Bij de daarop volgende reductie in de zaagselton kan het groene koperoxyde overgaan naar het goudkleurige koper en zo subtiele kleurschakeringen geven.

Als dit allemaal gelukt is...

en de pot is gaaf met een mooi craquelé ...

dan voel ik me een ALCHEMIST:

HIJ DIE UIT NIETS GOUD KAN MAKEN

of toch in ieder geval...

HIJ DIE UIT VORMLOZE KLEI EEN POT MAAKT.

Een gedicht van Pierre Declerck dat Raku heel goed weergeeft vindt U hier.

ETALAGE

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PERSOONLIJK

Ik ben geboren te Amsterdam op 3 dec 1938. Na de middelbare school(Ignatius

college HBSb) heb ik een opleiding gevolgd op de HTS (A'dam) afd chemische

technologie, waarna ik bij Philips te Eindhoven ben gaan werken om fysische

en chemische processen te optimaliseren.

Ik ben geboren te Amsterdam op 3 dec 1938. Na de middelbare school(Ignatius

college HBSb) heb ik een opleiding gevolgd op de HTS (A'dam) afd chemische

technologie, waarna ik bij Philips te Eindhoven ben gaan werken om fysische

en chemische processen te optimaliseren.

Dit leidde in 1980 tot werkzaamheden bij de fabricage van technische

keramiek (voor onderdelen in allerlei electronische apparatuur als computers

en mobiele telefoon).

Maar het was ook de start om in mijn vrije tijd naar de fundamenten

van keramiek nl. KLEI te gaan, want het is leuk om met je handen in de

"modder" te zitten en met je hoofd in de wolken!!

En zo had ik er een hobby bij (naast tennis en wandelen in de bergen).

Een gelukkig toeval was dat door mijn werk ik enkele keren in

Japan kwam en wel in het "mekka" van de Raku techniek : Kyoto ...

en zo ontstond een grote belangstelling voor de vormen en de techniek

van Raku.

Na mijn pensionering stond het daarom vast dat ik door zou gaan als POTTENBAKKER in de traditie van Raku ;simpel in vormgeving met een verrassende schoonheid.

Ruud Ruijgrok

Ruud Ruijgrok

Strijperstraat 55

5595 GB Leende NBr

tel: 040 2061605

E mail: ruijgrok@alchemist.nl e-mail

TECHNIEK

De objecten worden in hoofdzaak gedraaid met de schopschijf of opgebouwd

uit platen.

Er wordt gewerkt met klei van Creaton No.468 met 40% chamotte (0-0.5

mm).

Deze chamotte (reeds gebakken kleideeltjes) is nodig om het werkstuk

te beschermen tegen breuk bij de temperatuurschokken die bij de Raku techniek

optreden.-was het maar waar dat het altijd lukte, want vooral grote open

vormen als schalen zijn berucht om de breuk!-

De laatste tijd wordt er ook met andere kleisamenstellingen gewerkt, een

uitgebreid verslag vindt U onder Kleibereiding.

Na het drogen worden de werkstukken voor de eerste maal gestookt-

de zg. bisquitbrand - in een electrische oven tot +-1000 C, waarna het

glazuur opgebracht kan worden.

Hierna wordt er gestookt in een gasoven (zelfbouw) tussen 970 en 1050

C, waarbij de atmosfeer in de oven zowel oxidatief als reducerend gemaakt

kan worden.( dit heeft een groot effect op de kleur van de glazuren).

De werkstukken worden met een tang roodgloeiend uit de oven gehaald

en in een zaagselton gesmoord, waarbij zwakke tot sterke reductie kan optreden.

Gedurende het afkoelen ontstaat het karakteristieke craquelé

van de Raku techniek.

Een zijsprong is gemaakt door een keer te stoken in een veldoven, een beschrijving vindt U hier.

Er is vaak gevraagd hoe je nu een Raku oven moet maken, hier. volgt een

uitgebreide beschrijving met foto's en een werktekening.

Het is de oven die ik nu in gebruik heb.

GLAZUUR

De gebruikte glazuren worden samengesteld uit basismaterialen en in

feite ben ik vaak bezig met experimenten om de receptuur verder te verbeteren

of nieuwe grondstoffen te proberen.Recent heb ik een reeks proeven gedaan om Gerstley boraat

(dat niet meer verkrijgbaar is) te vervangen door andere componenten.

Het resultaat is te

zien bij gerstley boraat hieronder volgt de :

conclusie

In eerste instantie is geprobeerd om de chemische samenstelling van gerstley boraat zo goed

mogelijk na te maken.

Dit kan gerealiseerd worden door het samenvoegen van :

fritte 1451,dolomiet,krijt,fritte 3221 of ulexiet.

Het opblazen van het glazuur tijdens het stoken wordt veroorzaakt door de ontledings gassen

Co2 (krijt/dolomiet) of H2O (ulexiet).

Dit is te voorkomen door gebruik te maken van wollastoniet en talk als grondstof voor CaO en

MgO (alhoewel dan wel extra SiO2 wordt toegevoegd)

Ulexiet als grondstof is in alle proeven minder gunstig gebleken, doordat altijd blaasvorming

optreedt bij het stoken (hier kom ik later uitgebreid op terug)

Calcium boraat fritte 3221 is zeer geschikt als grondstof voor B2O3.

Bij verdere experimenten blijkt dat bij toepassing van alleen fritte 3221 en uiteraard

nefelien syaniet, het glazuur al voldoet.

De smeerbaarheid van het glazuur wordt verbeterd door een gedeelte van het nefelien syaniet te

vervangen door ball clay.

Het uiteindelijke recept is verrassend eenvoudig:

| Fritte 3221 | 100 gram |

| Nefelien syeniet | 80 gram |

| Ball clay | 20 gram |

| WERKSTUKKEN GEMAAKT MET HET UITEINDELIJKE RECEPT |

|

Sinds enige tijd gebruik ik ook een variant van bovengenoemde glazuur, een uitgebreid verslag hierover zal later worden

gemaakt, maar nu worden alvast de receptuur en de resultaten getoond.

Bij het raku stoken kan ook reducerend gestookt worden en meestal doe ik dat gedurende de laatste 5 minuten door op de

stookuitgang van de oven een vuurvaste steen te plaatsen. Hierdoor wordt de afvoer van de verbrandingsgassen bemoeilijkt

en daardoor wordt er minder lucht naar binnen gezogen en hierdoor komt er meer gas dan lucht naar binnen en het resultaat

is een reducerende atmosfeer.

Het koper in het glazuur wordt nu gereduceerd, waardoor de kenmerkende rode kleur ontstaat, omdat het slechts kort wordt

gedaan krijgt men een rode kleur naast het kopergroen en dat geeft interessante kleurschakeringen.

Wordt het glazuur met de kwast opgebracht, dan krijgt men vaak een wat vlekkerig resultaat als alleen koperoxide als pigment

wordt gebruikt, dit kan verbeterd worden als naast het groene koperoxide ook een laag van een andere kleur

wordt opgebracht.Hier is gekozen voor blauw ( Pruisisch blauw Kp 3006 Silex)

Het glazuur recept is:

| nephelien syeniet | 100 gram |

| ulexiet (portabor U) | 50 gram |

| Ca boraat fritte | 50 gram |

| bentoniet | 10 gram |

| tinoxide | 10 gram |

Voor de groene kleur wordt 15 gram koperoxide toegevoegd, voor de blauwe kleur 10 gram pruisisch blauw.

Voor deze serie is steeds als eerste een laag met blauwe glazuur en daarna een glazuurlaag met kopergroen aangebracht.

Afhankelijk van de plaats in de oven (en dus de temperatuur) krijgt men verschillende gradaties in de reductie,

in onderstaande serie is van links naar rechts een duidelijke afname van de roodverkleuring te zien veroorzaakt door een

vermindering in de reductie bij het stoken (en dus niet in de zaagselton!)

Door op de afbeelding te klikken krijgt men een grotere afbeelding met meer details te zien.

|

|

|

|

|

Naast de mate van reductie op het einde van het stookproces (ongeveer 5 minuten reductie als het glazuur reeds gesmolten

is) waardoor de rode nuances ontstaan, kan er natuurlijk ook nog gevarieerd worden met engobes

bijvoorbeeld een engobe van roodbakkende klei op de body van witbakkende klei waarvan normaal de potten gemaakt worden.

Ook de dikte van het opgebrachte glazuur heeft een effect waardoor er veel verschillen in uiterlijk gerealiseerd

kunnen worden.(zie onderstaande voorbeelden)

|

|

|

|

Het uitgebreide verhaal is geschreven en geeft naast een voorbeeld hoe de Segerformule wordt berekend ook de experimenten.

Er is vooral gekeken naar het smeltgedrag, de craquele vorming en de roodverkleuring bij de reductie.

Maar ook nu is het laatste woord er nog niet over gezegd!

Klik hier voor het verslag.

De conclusies uit dit verhaal staan hieronder

Conclusie

Het is heel goed mogelijk gebleken om Gerstley boraat "na te maken" uit 4 of 5 verschillende grondstoffen, maar uit de

proeven is ook gebleken dat voor een goed Raku glazuur een veel eenvoudiger recept ook uitstekend voldoet.

Als aan het standaard glazuur koperoxide als kleurpigment wordt toegevoegd dan kan men bijzondere effecten krijgen, als op

het einde van het stookproces reducerend wordt gestookt.

De roodverkleuring van het koperoxide wordt gunstig beinvloed door toevoeging van tinoxide maar ook moet de verhouding

calciumboraat fritte (of colemaniet) tov nefelien syeniet rond de 1:1 te liggen.

Gebruikt men een hoger percentage NS dan geeft dit op zich een goed smeltend glazuur maar de roodverschuiving wordt dan

onderdrukt.

Als men reducerend stookt met een glazuur waar koperoxide in aanwezig is dan krijgt men altijd minder craquele

(en het is dan niet van belang of de kleur groen of rood wordt)

De samenstelling van een goed Raku glazuur is bijv.

100 gram Nefelien syeniet

50 gram Calciumboraat fritte 3221

50 gram Ulexiet (portabor U) (vooral omdat dit veel goedkoper is dan CB fritte)

10 gram tinoxide (geeft beter wit en is van belang voor roodverkleuring)

10 gram bentoniet (betere smeereigenschappen en hechting aan de scherf)

10 gram koperoxide (groen en rood (reducerend stoken))

Gasbellen en kraters

In een van de vele experimenten die door mij zijn uitgevoerd, kwam ook een keer een vreemd verschijnsel voor

nl. de vorming van zeer veel gasbellen en kraters.

Tijdens het stoken zie je wel meer gasbellen ontstaan maar deze ontploffen en het glazuur trekt daarna weer glad, zodat het

uiteindelijke resultaat er gaaf uitziet.

Nu echter gaf het glazuur (na de stook) zeer veel kraters te zien en het enige dat ik gedaan had was wat kwarts toevoegen

en dat kan geen gas afgeven!

Dus wat is hier aan de hand??

Een uitgebreid verslag van de experimenten om dit verschijnsel te verklaren vindt U

hier .De conclusie uit dit onderzoek vindt U hieronder.

conclusie

Gasbellen in een glazuur ontstaan door de ontleding van grondstoffen die in het glazuurrecept zijn opgenomen.

Dit kunnen voor de hand liggende materialen zijn zoals Krijt (CaCO3) dat ontleed in CaO en CO2, maar ook materialen die

bij hoge temperatuur instabiel worden, zoals hier is aangetoond het gebruikte koperoxide.

Voorwaarde voor het ontstaan van de gasbellen is wel dat de ontleding plaatsvindt als er een smelt is en dat is vaak het

geval bij de laagsmeltende Raku glazuren.

Voor hoogsmeltende glazuren (bijv. voor steengoed) zal vaak de ontleding plaatsvinden bij een temperatuur waarbij de gassen

ontwijken door de poreuze (nog niet gesmolten) laag heen en dan zullen er geen gasbellen ontstaan

Bij laagsmeltende glazuren ontstaan vaak gasbellen die later echter weer verdwijnen door het dichtvloeien van de

glazuurlaag.

Of een glazuur dichtvloeit hangt sterk af van de samenstelling, bij de hier onderzochte glazuren was het Al2O3 gehalte

zeer belangrijk.

Een restant van een dichtgevloeide gasbel kan een pinhole zijn en dat is ook niet gewenst!

Het voorstoken van koperoxide heeft geen zin want er ontstaan toch weer gasbellen!

Als bron voor CaO kan men beter wollastoniet (caO.SiO2) dan krijt (CaO.CO2) toepassen, omdat de eerste geen gassen afgeeft

en ook hier geldt, voorkomen is beter dan genezen.

Proeven met fritte 1233

Fritte 1233 is een fritte met een hoog gehalte aan alkali en een laag gehalte aan aluminiumoxide, het geeft met een

koperoxide als kleurstof (soms) Egyptisch blauw.

Een verslag van de experimenten wordt gegeven, klik hier

Colemaniet of iets anders?

In mijn raku-recepten wordt vaak gebruik gemaakt van de grondstof Colemaniet.

Met het materiaal van mijn leverancier (Silex) kan ik goed werken, maar van andere keramisten kreeg ik te horen dat er

vaak problemen waren en zelf had ik in Frankrijk een keer colemaniet gekocht wat dramatisch slecht was!

Na veel gezoek op internet en vragen aan mijn leverancier bleek dat er twee grondstoffen zijn onder de handelsnaam

portabor A en portabor U (respectivelijk colemaniet en ulexiet).

Met deze grondstoffen (portabor A en U) en mijn "eigen colemanieten" (Silex en Solargil) zijn nu experimenten uitgevoerd om

te achterhalen wat de oorzaak is van het verschil in "gedrag".

Uit de proeven blijkt duidelijk dat het "echte" colemaniet/portabor A slecht is en inderdaad steeds hechtingsproblemen

geeft door het plotseling verdampen van kristalwater boven 400 graden.

De grondstof Ulexiet/portabor U (wat overigens veel meer kristalwater bevat maar echter wel geleidelijker verdampt) is

wel goed te verwerken.

Het materiaal dat aan mij is verkocht als colemaniet blijkt ulexiet te zijn.

Alle boraten (in ieder geval in combinatie met alkalifritte 1233) kunnen een potentieel probleem geven door blaasvorming

vlak onder de toptemperatuur, waardoor dikte en kleurverschillen kunnen ontstaan.

Er wordt aangegeven hoe je kunt bepalen welke grondstof je hebt (Ulexiet of Colemaniet) en wat je moet doen om het slechte

Colemaniet weer bruikbaar te maken (zodat je het niet hoeft weg te gooien).

Silex verandert de naam van hun "colemaniet" in Ulexiet en zijn bezig om de chemische informatie te verbeteren.

Pas als dit werkelijk is gerealiseerd kan men zeggen "end goed, al goed".

Voor een verslag van de experimenten klik hier

Reductie van koperoxide tot "ossenbloedrood"

De reductie van koperoxide in een Raku glazuur is niet alleen afhankelijk van de stookomstandigheden, maar ook van de

glazuursamenstelling.

In dit onderzoek wordt nu gekeken wat de invloed is van de verschillende componenten in een glazuur, met als doel een

gebied te vinden waarbij ossenbloedrood ontstaat.

Het is dus niet de bedoeling om een heleboel recepten te geven waarbij dit lukt (het planten van bomen) maar om wat meer

inzicht te krijgen (je ziet het bos).

Vanuit dit inzicht kun je dan je "eigen recepten" maken.

Omdat gekeken wordt op component niveau zijn de proeven berekend zodat bij het veranderen van een recept alleen de

betreffende component (in de Segerformule) verandert.

De berekeningen zijn uitgevoerd met een door mij gemaakt glazuurprogramma "alchemistglaze"

Voor veel keramisten,die vaak niet van rekenen houden, is het een "moeilijk" verhaal omdat steeds vanuit de Segerformule

wordt gewerkt om tot de proefrecepten te komen (de recepten staan in de bijlage).

Het is echter absoluut niet noodzakelijk om alles in detail te doorgronden, want het gaat niet om de bomen maar om het bos!

Uiteindelijk wordt een glazuurgebied gevonden waarbij de koperreductie stabiel is.

Vanuit "artistiek" oogpunt kan het ook wenselijk zijn om een gedeeltelijke reductie te krijgen (rood naast groen/blauw)

het is niet moeilijk om een recept te vinden dat hieraan voldoet.

Voor een verslag van de experimenten klik hier.

Pigmenten

Al weer meer dan een halfjaar geleden kwam ik in contact met een chinese leverancier van kleurstoffen en kreeg ik een

paar monsters opgestuurd.

Hiermee zijn een paar proeven uitgevoerd en heb ik er wat aan "gesnuffeld", nu voorjaar 2011 heb ik met meer kleurstoffen

experimenten uitgevoerd met zowel een steengoedglazuur als met Rakuglazuren.

De experimenten worden nu weergegeven. Klik op pigment

Als U interesse heeft in deze kleurstoffen dan kunt U contact met me opnemen.

Rekenprogramma

Vanuit mijn chemische achtergrond ben ik erg geïnteresseerd in de meer "fundamentele" kant van de glazuren en daarom heb ik een eigen rekenprogramma gemaakt om de Segerformule te berekenen.

Een voorbeeld van deze berekening en een experiment met een Barium titanaat (een erfenis uit mijn tech. keramiek tijd) is hier weergegeven. zie Seger.

| K2O(0.1)BaO(0.4)ZnO(0.5)Al2O3(x)SiO2(y)TiO2(0.4) | |||

| y=1.5 |  |

|

|

| y=2.0 |  |

|

|

| y=2.5 |  |

|

|

| X=0.20 | X=0.25 | X=0.30 | |

Het programma -geschreven in Excel 2000- berekent naast de Segerformule en de gewichts % van de oxides

ook het molgewicht,de lineaire uitzettingscoefficient(Winkelmann/Schott en Appen),de oppervlakte spanning en

de prijs van het recept.

Dit wordt uitgevoerd voor max. 15 grondstoffen en max. 25 inweegrecepten.

DIT IS UNIEK!!

Voor meer informatie over het programma om de Segerformule te berekenen en voor het aanvragen van de gratis Demo-versie

klik hier

Op 10-01-2007 was het programma als volgt gedistributeerd:

| Europe | 362 | N-America | 20 | Sth-America | 76 | Asia | 4 | Australia | 6 | Africa | 4 |

| Netherlands | 102 | USA | 18 | Chile | 4 | India | 1 | Australia | 4 | Tunesia | 1 |

| Belgium | 100 | Canada | 2 | Peru | 3 | Malaysia | 1 | New Zealand | 2 | Maroc | 2 |

| France | 83 | Argentina | 29 | Thailand | 1 | Sth Africa | 1 | ||||

| Spain | 33 | Columbia | 5 | Turkey | 1 | ||||||

| Italy | 26 | Venezuela | 5 | ||||||||

| England | 3 | Brasil | 5 | ||||||||

| Norway | 1 | Mexico | 13 | ||||||||

| Denmark | 1 | Uruquay | 2 | ||||||||

| Swiss | 8 | Brasil | 5 | ||||||||

| Germany | 1 | Bolivia | 1 | ||||||||

| Sweden | 2 | Costa Rica | 2 | ||||||||

| Poland | 1 | Equador | 1 | ||||||||

| Portugal | 1 |

Als voorbeeld is ook een berekening van de kristal glazuren van Lasse Östman hier weergegeven.

Voorbeeld nut van een glazuurprogramma

Velen van ons krijgen met Ceramic Art Daily een stortvloed van informatie over zich heen, soms is het interessant

maar vaak denk je ook, wat moet ik ermee.

Zo ook het artikel van 10 jan 2011 dat ging over glazuren die gestookt worden bij kegel 5 of 6 (kennelijk een hot item in

de USA).

Natuurlijk stoken bij 1220 C geeft een lager energieverbruik dan stoken bij 1260 C en dus is er alles voor te zeggen om

die richting op te gaan, want ook voor een traditionele keramist is duurzaamheid een issue.

Maar de recepten die ze geven zijn (uiteraard) opgebouwd met hun grondstoffen en zijn dus niet zonder meer voor ons te

gebruiken en dus is die informatie vrijwel niet toegankelijk.

Het kan alleen als je de chemische formulering kent van de gebruikte grondstoffen en als je deze dan omrekent naar bij ons

gebruikelijke grondstoffen.

Dit is een mooie zin maar wel met chemie en rekenen erin en dat tempert de lol wel heel sterk.

Met een glazuurprogramma is het echter niet echt moeilijk.

Allereest zijn de grondstoffen bij digitalfire opgezocht (en gevonden) en zijn de opgegeven oxide percentages omgerekend

naar de chemische formulering (in grammoleculen), dit is met het programma een fluitje van een cent!

Met deze gegevens is nu de Segerformule van het totale recept uitgerekend (weer een fluitje) en daarna is deze formulering

"teruggerekend" naar een recept van bij ons gebruikelijke grondstoffen.

Dit vereist enige oefening, maar voor deze 5 recepten gaat het toch echt binnen een half uur.

De resultaten worden hier weergegeven.

Met dit voorbeeld is aangetoond dat het gebruik van een glazuurprogramma voor het omzetten van recepten met "vreemde"

grondstoffen tot een recept met voor ons gebruikelijke grondstoffen tamelijk eenvoudig is en dat daarmee de vakliteratuur

weer wat toegankelijker wordt.

VERKOOP

Dit is het moeilijkste onderdeel van het keramistenvak, alhoewel je handen kapot gaan van de chamottedeeltjes in de klei, is draaien leuk, want je maakt iets wat er daarvoor niet was en hoewel de teleurstelling groot kan zijn als er weer breuk optreedt, is glazuren en stoken een feest door de spanning van het onverwachte.

Maar verkopen is lastig, want het is moeilijk om het "los" te laten, maar aan de andere kant kan de voorraad ook weer niet oplopen en je wilt de "wijde wereld" in.

Het werk is te bekijken (en te voelen)

op huisadres na tel afspraak, 040 2061605

op kunstmarkten

info per e-mail met opgave van werkstuknummer.

ANDERE ZAKEN

Soms hou ik me onledig met andere dingen dan keramiek en af en toe schrijf ik dat nog op ook. Al weer een tijd geleden

heb ik me bezig gehouden met het neerzetten van een ei.

Het lijkt een volkomen zot onderzoek... maar het heeft een "diepe" achtergrond nl hoe bewijs je dat iets niet waar is.

Het hoe en waarom wordt verteld in het ei van Columbus.

LINKS

voor LINKS klik hier.