Colemaniet of wat anders?

samenvatting en conclusies

In mijn raku-recepten wordt vaak gebruik gemaakt van de grondstof Colemaniet.

Met het materiaal van mijn leverancier (Silex) kan ik goed werken, maar van andere keramisten kreeg ik te horen dat er

vaak problemen waren en zelf had ik in Frankrijk een keer colemaniet gekocht wat dramatisch slecht was!

Na veel gezoek op internet en vragen aan mijn leverancier bleek dat er twee grondstoffen zijn onder de handelsnaam

portabor A en portabor U (respectivelijk colemaniet en ulexiet).

Met deze grondstoffen (portabor A en U) en mijn "eigen colemanieten" (Silex en Solargil) zijn nu experimenten uitgevoerd om

te achterhalen wat de oorzaak is van het verschil in "gedrag".

Uit de proeven blijkt duidelijk dat het "echte" colemaniet/portabor A slecht is en inderdaad steeds hechtingsproblemen

geeft door het plotseling verdampen van kristalwater boven 400 graden.

De grondstof Ulexiet/portabor U (wat overigens veel meer kristalwater bevat maar echter wel geleidelijker verdampt) is

wel goed te verwerken.

Het materiaal dat aan mij is verkocht als colemaniet blijkt ulexiet te zijn.

Alle boraten (in ieder geval in combinatie met alkalifritte 1233) kunnen een potentieel probleem geven door blaasvorming

vlak onder de toptemperatuur, waardoor dikte en kleurverschillen kunnen ontstaan.

Er wordt aangegeven hoe je kunt bepalen welke grondstof je hebt (Ulexiet of Colemaniet) en wat je moet doen om het slechte

Colemaniet weer bruikbaar te maken (zodat je het niet hoeft weg te gooien).

Silex verandert de naam van hun "colemaniet" in Ulexiet en zijn bezig om de chemische informatie te verbeteren.

Pas als dit werkelijk is gerealiseerd kan men zeggen "end goed, al goed".

inleiding

In vrijwel al mijn Raku-glazuren wordt een boraat toegepast om de smelttemperatuur voldoende laag te krijgen.

Hiervoor kun je verschillende grondstoffen gebruiken, de bekenste zijn: alkali boorsilicaat fritte 1451, Calcium boraat

fritte 3221 ,gerstleyboraat en colemaniet.

De laatste is verreweg het goedkoopste en je kunt er uitstekend mee werken er zit echter ook een maar.... aan!

In de praktijk is me namelijk opgevallen dat de ene colemaniet (bijv. van Silex) niet gelijk is aan een ander (bijv. van

Solargil).

Nu zijn er altijd wel kleine verschillen tussen de leveranciers maar hier was het wel erg dramatisch!

Bij het Colemaniet van Solargil (in Frankrijk gekocht omdat ik mijn glazuren vergeten was mee te nemen) spatte het van mijn

potten af en daardoor kreeg mijn demonstratie van Rakustoken een wel erg onverwacht effect.

Ook mijn dochter kreeg last van dit verschijnsel met "haar" colemaniet.(bij het opwarmen van de werkstukken viel het

glazuur er als poeder vanaf)

In ieder geval was dit alles voldoende aanleiding om te onderzoeken waarom "mijn" colemaniet deze verschijnselen niet gaf

en wat de eigenlijke oorzaak was van deze verschillen.

zoektocht op internet

De ideale formule voor colemaniet is 2CaO.3B2O3.5H2O (of als segerformule CaO 1.5B2O3 2.5H2O)

Maar ook hier moeten we bedenken dat het een grondstof is dat als mineraal gedolven wordt en dat het dus zeker

verontreinigingen zal bevatten.

Na wat verder zoeken blijkt dat 70% van de wereld voorraad aan boraten in Turkije is gelokaliseerd en dat het staatsbedrijf

ETI mine comp. als analyse opgeeft.

(0.87CaO 0.13MgO 1.03B2O3 0.19SiO2 2.5H2O) .

Hierbij is duidelijk te zien dat er verontreinigingen aanwezig zijn nl MgO en SiO2 en dat het B2O3 gehalte lager is dan in

de ideale formulering.

In ieder geval was dit alles voldoende aanleiding om mijn leverancier om een analyse te vragen.

Deze was niet beschikbaar maar na wat doorvragen kreeg ik het adres van hun grondstofleverancier.

Dit is de firma Ankerpoort in Maastricht, deze firma levert meerdere grondstoffen maar in ieder geval ook de boraten

Colemaniet (handelsnaam Portabor A) en Ulexiet (handelsnaam Portabor U).

Na contact met bovengenoemde firma bleken zij geinteresseerd in mijn onderzoek en stelde zij me een monster van

Portabor A38 en Portabor U45 ter beschikking.

Ook waren zij bereid om de materialen van Silex en Solargil te analyseren.

De firma Ankerpoort levert aan de industrie waarbij 1000 kg zo ongeveer hun kleinste afname is en zij leveren dus niet

aan kleingebruikers!

Nu ik wist dat er twee soorten boraat op de markt zijn, bleef de vraag welke ik nu werkelijk in gebruik had.

zoektermen voor google:

colemanite, ulexite, thermal analyses of colemanite (of ulexite), portabor a (of u)

Voorbeeld van sites op internet

http://en.wikipedia.org/wiki/Ulexite

www.galleries.com/minerals/carbonat/ulexite/ulexite.htm

http://www.mindat.org/min-4085.html

onderzoek aan de grondstoffen

Ik heb nu 4 grondstoffen

1) Colemaniet Solargil (gaf vroeger buitengewoon veel ellende)

2) Colemaniet Silex (is goed mee te werken)

3) Portabor A38 (referentie met bekende analyse hoofdzakelijk colemaniet)

4) Portabor U45 (referentie met bekende analyse hoofdzakelijk ulexiet)

met deze gronfstoffen zijn de volgende proeven uitgevoerd.

a)gewichtsmeting na stookbehandeling

Van de 4 monsters is 100 gram materiaal in een glazen pot gebracht en deze zijn in een electrische oven gestookt.

De temperatuur meting was niet buitengewoon goed (daarom is de proef later opnieuw gedaan) maar in ieder geval hebben de

monsters wel dezelfde temp. gehad.

Na afkoelen zijn de gewichten bepaald, voor resultaten zie onderstaande tabel

(LOI=lost of ignition=gloeiverlies in %)

| naam | temp | LOI % | temp | LOI % | temp | LOI % | temp | LOI % |

| 1) Colemaniet (Solargil) | +/-275 | 1.8 | +/-390 | 3.8 | +/-500 | 16.6 | +/-680 | 19.2 |

| 2) Colemaniet (Silex) | 15.5 | 23.0 | 28.1 | 29.4 | ||||

| 3) Portabor A38 | 1.3 | 3.6 | 16.6 | 19.3 | ||||

| 4) portabor U45 | 16.4 | 24.5 | 29.0 | 30.0 |

Uit deze gewichtsmetingen blijkt duidelijk dat de grondstoffen 1 en 3 zich gelijk gedragen (tot 400 graden is het

gloeiverlies minder dan 5%)

en dat de grondstoffen 2 en 4 zich gelijk gedragen (tot 400 graden is het gloeiverlies meer dan 20%)

b) praktijkproef raku stoken (met reductie)

Met de 4 basisgrondstoffen en met de voorgestookte varianten (voorgestookt op 680 graden) zijn nu eenvoudige Rakuglazuren

gemaakt met nefelien syeniet (er is voor gezorgd dat het B2O3 en SiO2 gehalte gelijk is).

De samenstelling van deze 8 glazuren staan in onderstaande tabel

| glazuur | 1 en 3 | 2 en 4 | kaolien | kwarts | nefelien syeniet | koperoxyde | tinoxide | NaKO | MgO | CaO | Al2O3 | B2O3 | SiO2 |

| 1 en 3 | 30 | 4.5 | 1.7 | 18 | 1.0 | 1.0 | .20 | .06 | .74 | .30 | .90 | 1.25 | |

| 2 en 4 | 30 | 1.5 | 20 | 1.0 | 1.0 | .40 | .08 | .52 | .30 | .90 | 1.25 | ||

| 1/3 gestookt | 2/4 gestookt | kaolien | kwarts | nefelien syeniet | koperoxyde | tinoxide | NaKO | MgO | CaO | Al2O3 | B2O3 | SiO2 | |

| 5 en 7 | 24 | 4.5 | 1.7 | 18 | 1.0 | 1.0 | .20 | .06 | .74 | .30 | .90 | 1.25 | |

| 6 en 8 | 21 | 1.5 | 20 | 1.0 | 1.0 | .40 | .08 | .52 | .30 | .90 | 1.25 |

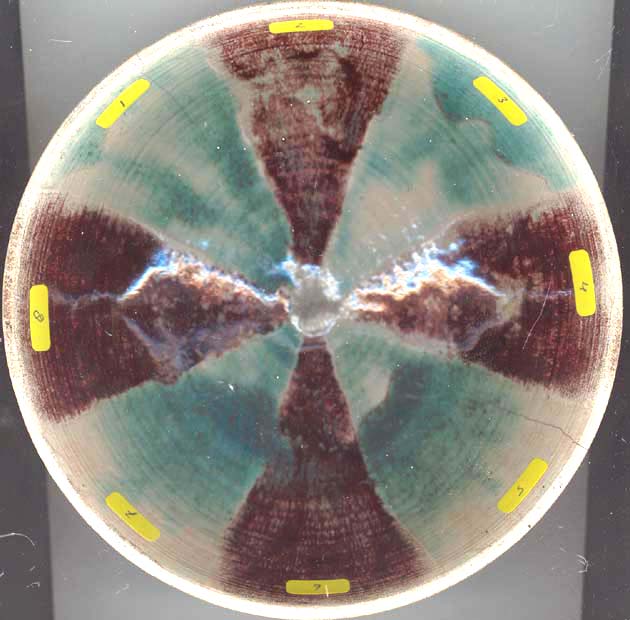

Deze 8 glazuren zijn op een pot aangebracht.

Omdat verwacht kon worden dat er glazuur van de pot zou afspringen, is de pot op 4 monsterplaatjes gezet.

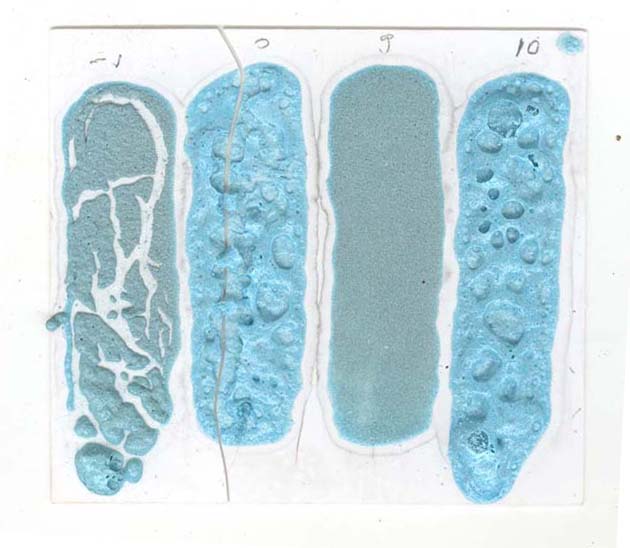

Voor resultaten zie de foto's hieronder.

|  |

Uit de foto's blijkt duidelijk dat alle glazuren met de even nummers identiek zijn (Ulexiet of portabor U)

ongeacht of de grondstoffen zijn voorgestookt of niet.

Bij de oneven nummers maakt het wel degelijk uit of er is voorgestookt of niet.

De onbehandelde grondstoffen spatten inderdaad (monsters 1 en 3) terwijl dit verholpen kan worden als wordt voorgestookt

(hier ongeveer 680 graden, nummers 5 en 7)

De even nummers kunnen allemaal worden gereduceerd terwijl dat niet lukt voor de oneven nummers.

Dit verschijnsel kan verklaard worden door het verschil in samenstelling van het glazuur (een hoger CaO gehalte voor de

oneven nummers.)

Uit de gewichtsmeting van de "pure" boraten en de praktijkproef met de glazuren blijkt dat de proefnummers 1 en 3 zich

gelijk gedragen en dat het materiaal van Solargil dus inderdaad Colemaniet is.(want portabor A is hoofdzakelijk colemaniet)

Maar deze grondstoffen zijn vrijwel onbruikbaar!

De proefnummers 2 en 4 gedragen zich gelijk en het materiaal van Silex is dus Ulexiet (en geen Colemaniet zoals op de

verpakking staat aangegeven).

deze grondstoffen zijn echter wel bruikbaar!

de wat "dommere" proeven

Er zijn nogal wat proefjes gedaan om aan te tonen dat een glazuur gemaakt met colemaniet (of portabor A) ook echt van

de pot zou afspatten en dat er dus min of meer een "explosie" zou plaats vinden.

Echt onlogisch zou dit niet zijn want uit de gewichtsmeting blijkt dat deze grondstoffen rond de 400 graden plotseling

veel water loslaten en water bij een temperatuur van 400 graden heeft een zeer hoge druk dus een "explosie" zou zo gek

nog niet zijn.

Echter al mijn proefjes waarbij het monster aan de bovenzijde van een proefplaat waren aangebracht en een "leeg" proefplaatje erboven

op minder dan 1 cm afstand lag, gaf nooit spatten te zien.

Pas toen ik bedacht dat het glazuur niet naar boven wegspatte maar dat alleen de hechting verloren ging en het glazuur naar beneden

dwarrelde, kon ik de goede proefjes doen door het monster "op zijn kop" te stoken.

Om een zwijnenstal in mijn oven te voorkomen moest ik wel steeds een opvang plaatje onder mijn proeven leggen.

Blijft natuurlijk de vraag waarom een glazuur eigenlijk hecht aan de ondergrond.

In mijn geval was dit een redelijk glad Al2O3 plaatje, terwijl dat normaal een wat poreuzere bisquit gebakken pot zou zijn

met meer mechanische hechting door de ruwheid van het oppervlak.

Maar goed een glazuur bestaande uit groffe korrels zou zeker niet hechten,bijvoorbeeld zand valt er weer vanaf, terwijl het

fijn gemalen kwarts wel blijft hechten. (tenminste als het met water is aangebracht want als het als droog poeder wordt

toegepast dan valt het er ook weer vanaf).

In ieder geval is het niet zo vanzelfsprekend waarom iets wel of niet hecht!(er valt nog veel te leren)

Bij al mijn proefjes in de gasgestookte oven moest ik de monsters er ook weer uithalen en omdat ik het leuk vond om op

toptemperatuur reducerend te stoken moest ik dat bij een hoge temperatuur doen.

Normaal is dit al een heet gedoe maar een pot is normaal goed vast te pakken met de rakutang en dan valt het wel mee.

Bij de proefplaatjes was dit een ander verhaal, het was veel meer gehaffel,plaatjes braken het duurde langer zodat mijn

handschoenen wel erg heet werden en zo was er nog meer ellende.

Daarom maar eens gekeken of het inderdaad wel nodig is om zo snel te willen werken, want dit wordt alleen gedaan om een

eventuele terug-oxidatie te voorkomen, maar ja gebeurt dat ook echt?

Daarom maar eens een plaatje en een pot gereduceerd op toptemperatuur (10 minuten) en daarna in de oven laten staan om

langzaam af te koelen en het blijkt dat het koperrood gewoon blijft bestaan en dat al die haast en zweterij overbodig zijn

geweest. (weer wat geleerd)

herhaling bepaling LOI %

Uit de voorgaande proeven blijkt duidelijk dat de hechting van het glazuur op de scherf bij Portabor A buitengewoon slecht

is als de grondstof niet van te voren is "uitgestookt"

Merkwaardigerwijs is dit niet het geval bij Portabor U alhoewel hier veel meer water in de grondstof zit (en water is toch

echt het enige dat uitgestookt wordt).

Portabor A bevat ongeveer 20% water en Portabor U ongeveer 30% water.

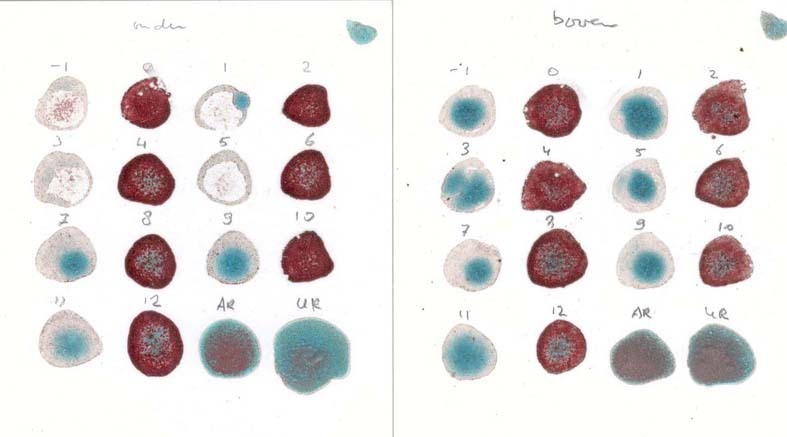

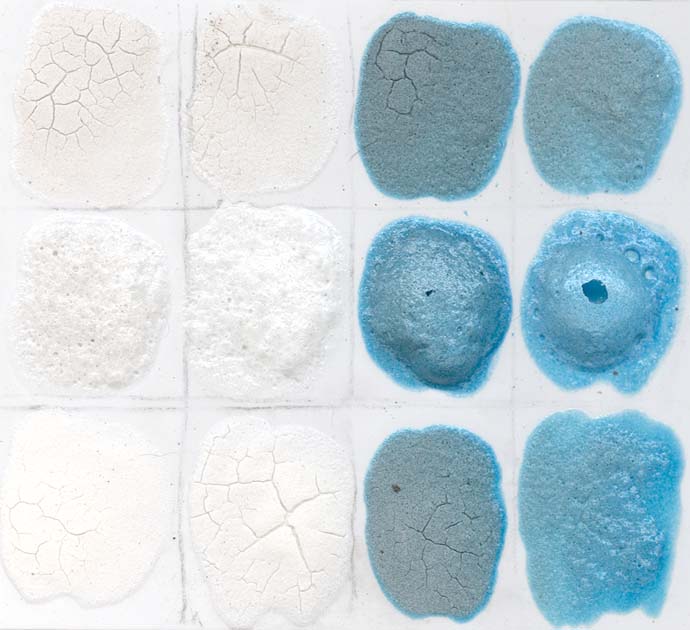

In een volgende proef is het gewichtsverlies als functie van de temperatuur opnieuw bepaald (maar nu alleen met de

grondstoffen Portabor A38 en Portabor U45) en bij iedere proeftemp. is een monster genomen voor later uit te voeren

hechtingsproeven.

Na iedere proef (bij de aangegeven temperatuur) is een klein gedeelte van het monster met een beetje water op de proefplaat

gebracht.

Deze proefplaat is nu op z'n kop gestookt tot 350 graden in een electrische oven en daarbij bleven alle monsters hechten.

Daarna is een andere plaat opnieuw gestookt tot 450 graden en nu krijgt men de resultaten zoals in de onderstaande tabel zijn

weergegeven.

| temp | portabor A | LOI % | hechting | portabor U | LOI % | hechting |

| -1 | 0 | nee | 0 | 0 | ja | |

| 205 | 1 | 0.7 | nee | 2 | 14.2 | ja |

| 303 | 3 | 0.8 | nee | 4 | 21.9 | ja |

| 397 | 5 | 3.1 | nee | 6 | 24.1 | ja |

| 503 | 7 | 16.1 | ja | 8 | 27.7 | ja |

| 595 | 9 | 18.9 | ja | 10 | 29.3 | ja |

| 707 | 11 | 20.2 | ja | 12 | 30.1 | ja |

Uit deze gegevens blijkt dat de hechting van portabor A, aan monsters die zijn voorgestookt tot 400 graden, verloren gaat

als daarna gestookt wordt op 450 graden (of hoger).

Uit de gewichtsmetingen blijkt dat dit nu juist de omstandigheden zijn waar deze grondstof "plotseling" veel water verliest.

(tot 400 graden slechts 3%)

Bij portabor U blijft de hechting onder alle omstandigheden goed alhoewel er veel meer water verloren gaat

(maar wel geleidelijker)

Met bovengenoemde monsters zijn ook glazuren gemaakt (omdat mijn nefelien syeniet op was, is er nu gebruik

gemaakt van fritte 1233)

voor samenstelling zie onderstaande tabel

| portabor A | portabor U | kaolien | kwarts | alkali fritte 1233 | koperoxyde | tinoxide | NaKO | MgO | CaO | Al2O3 | B2O3 | SiO2 |

| 50 | 13.5 | 10 | 25 | 2.5 | 2.5 | .21 | .06 | .73 | .15 | .80 | 1.50 | |

| 50 | 12.5 | 5 | 26 | 2.5 | 2.5 | .38 | .07 | .55 | .15 | .80 | 1.50 |

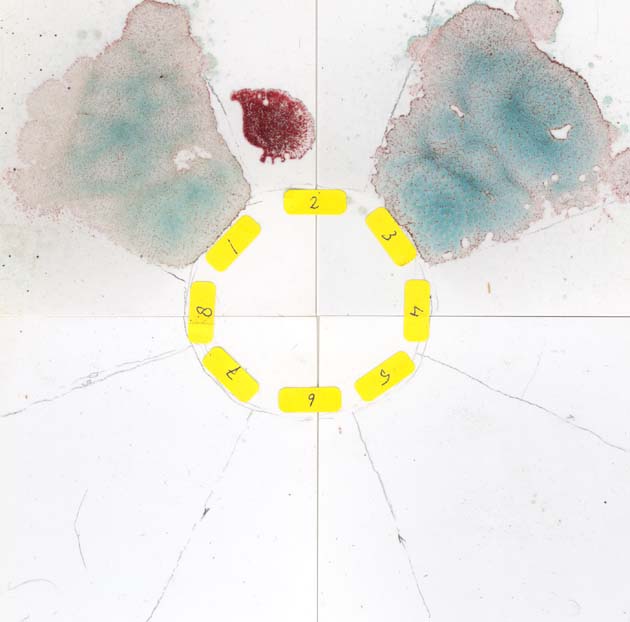

De hechting wordt bepaald door de monsters met de glazuren aan de onderzijde van de proefplaat te stoken in een gasgestookte

Rakuoven (de plaat ligt dus op zijn kop)

Als nu de hechting verloren gaat dan valt het glazuur omlaag en zul je dit kunnen zien na het stoken.

Als voorbeeld zie onderstaande foto (linker foto op zijn kop gestookt, rechter foto met monsters aan bovenzijde en daarbij

kun je dus geen verschillen zien)

|

Duidelijk is op deze foto's te zien dat de hechting van de monsters met de oneven nummers (portabor A of colemaniet)

verloren gaat als ze slechts tot 400 graden zijn voorgestookt.(monsters -1,1,3 en 5)

In dit voorbeeld blijft de hechting in orde als de voorstook temperatuur minstens 500 graden is (monster 7 of hoger).

Voor de monsters met de even nummers (portabor U of Ulexite) is de voorstooktemp niet van belang want ook zonder voorstook

blijft de hechting in orde.

Er is nu onomstotelijk bewezen dat portabor A hechtingsproblemen geeft die veroorzaakt worden door het "verdampen" van het

chemisch gebonden water ergens tussen de 400 en 450 graden.

In een glazuur waarbij de slechte eigenschap van portabor A wordt "verdund" door de andere componenten van het glazuur

(die wel hechten) blijkt toch dat de combinatie slecht kan zijn (in ons voorbeeld portabor A : rest = 1 : 1)

Bij meer verdunning zal het wel een keer beter worden.

(het monster Ar en Ur is een combinatie van Kaolien, kwarts en fritte 1233 zoals dit in het glazuur is toegepast en dit

geeft dus geen hechtingsproblemen)

Als inderdaad het plotseling verdampen van water de oorzaak is van de hechtingsproblemen (bij colemaniet) dan moet ook het

goede ulexiet slecht worden als een monster in een hete oven wordt gebracht en dit bleek inderdaad het geval te zijn als het

monster in een oven van 500 graden werd gebracht.(zowel het colemaniet als het ulexiet valt nu van de proefplaat)

Het kan dus gevaarlijk zijn om de geglazuurde objecten in een te hete oven te brengen!

een potentieel probleem

Nu gevonden is dat Colemaniet/portabor A inderdaad veel problemen geven in een raku glazuur (en dus eigenlijk onbruikbaar

zijn) blijft de vraag of ulexite/portabor U wel "goed" zijn.

Wel kun je zeggen dat ik het al jaren gebruik en dat ik er dus mee heb leren leven, maar niet alles is rozegeur en

maneschijn...

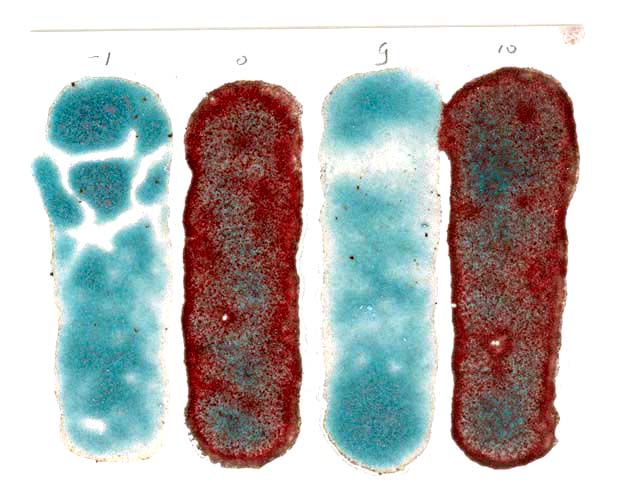

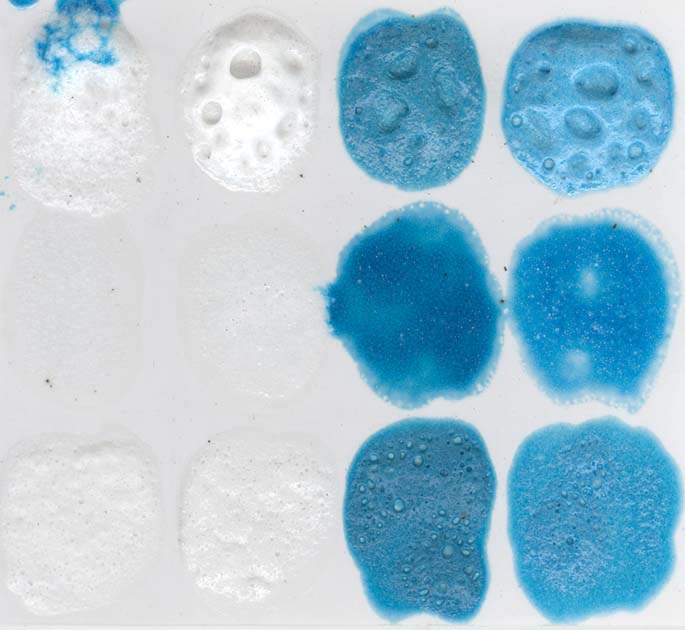

Om dit te illustreren wordt hier een proef getoond met een "potentieel" probleem.

|  |

Op de linker foto's zijn de glazuren (monsters -1 en 0 resp portabor A en U) gebruikt en dezelfde

grondstoffen maar nu voorgestookt (monsters 9 en 10)

Het resultaat is duidelijk, glazuur -1 is slecht omdat het portabor A niet is voorgestookt en dus een slechte hechting heeft

en losgekomen is van de ondergrond.

De andere monsters zijn goed, Portabor U hoeft niet voorgestookt te worden en de voorstooktemp van portabor A (monster 9)

is hoog genoeg (hier tegen de 600 graden) om een hechtingsprobleem te geven.

Dat portabor U wel te reduceren is en portabor A niet, komt door het verschil in samenstelling en is hier niet essentieel.

De rechter foto is genomen van dezelfde monsters maar nu is de proefplaat bij een lagere temperatuur uit de oven gehaald.

Je ziet dat vooral de monsters met portabor U (wel of niet voorgestookt) verschrikkelijk veel blazen geven, weliswaar

vloeit alles weer dicht bij toptemperatuur (zoals op de linker foto is te zien) en lijkt er dus niets aan de hand maar

potentieel is het een probleem omdat de blazen een ontmenging van de kleur of dikte verschillen kunnen geven.

Dat glazuur 9 geen blazen geeft komt niet omdat portabor A goed is maar omdat dit glazuur bij deze temperatuur onvoldoende

gesmolten is en daarom geen blazen kan geven!

Ditzelfde verschijnsel zie je ook bij glazuren met Gerstleyboraat.(maar dat lijkt ook erg veel op ulexite/portabor U)

Ik kon het toch niet laten om nog maar weer een proefje te doen want op mijn zoektochten op internet las ik dat bij het

verhitten van ulexiet er vrij B2O3 ontstond dat kon verdampen (en dus blazen kon geven)

Daarom is een proef uitgevoerd met Colemaniet (portabor A38), Ulexiet (portabor U45) en calcium boraat fritte 3221

Hieraan is wel/niet B2O3 en CuO toegevoegd.(dit laatste omdat ik eerder had gevonden dat koperoxide een rol speelde bij

het ontstaan van blazen)

(de toevoeging bedraagd 0 of 2 gewichts %)

Voor resultaten zie onderstaande tabel en foto's.

| boraat bron | nummer | Na2O | K2O | MgO | CaO | Al2O3 | B2O3 | SiO2 |

| portabor A | 1 | 0.19 | 0.14 | 0.04 | 0.63 | 0.10 | 0.61 | 1.67 |

| portabor U | 2 | 0.30 | 0.15 | 0.05 | 0.49 | 0.10 | 0.61 | 1.67 |

| Ca boraat | 3 | 0.15 | 0.11 | 0.74 | 0.10 | 0.63 | 1.67 | |

| B2O3/CuO | 0/0 | 2%/0 | 0/2% | 2%/2% | 0/0 | 2%/0 | 0/2% | 2%/2% |

| No 1 |  |  | ||||||

| No 2 | ||||||||

| No 3 | ||||||||

De linker foto is genomen aan monsters die bij een lagere temp. uit de oven zijn gehaald.

Duidelijk is te zien dat vooral nummer 2 blazen geeft (dit monster heeft ook het laagste smelttemp. door het hoge gehalte

aan NaKO) en vooral bij de koperoxidehoudende monsters, maar waarschijnlijk komt het niet door het koperoxide omdat het

gassen af zou geven, maar omdat de smelttemp. verlaagd wordt door het koperoxide!

De andere monsters geven nog geen blazen omdat de temp. te laag is, echter deze zijn uitbundig aanwezig op de rechter foto

waarbij het monster hoger is gestookt.

No 3 (gemaakt met Ca boraat fritte 3221) lijkt het beste maar ook daar zijn gasbelletjes te zien op het origineel en dus

krijgt men (ook) gasbellen als er geen kristalwater aanwezig is!

Al met al kan men stellen dat glazuren gemaakt met ulexiet/portabor U45 niet slechter zijn dan met colemaniet/portabor A38

De veronderstelling dat koperoxide of vrij boorzuur een rol spelen bij de vorming van gasbellen is hier niet aangetoond.

Wat nu echt de oorzaak is van de gasbellen, is voor mij nog duister (wat een ellende)

Misschien ga ik hier later weer eens naar kijken. zie ook gasbellen en kraters in een raku glazuur.

chemische analyse

De firma Ankerpoort heeft voor de grondstoffen potabor A en U specifieke waarden op internet weergegeven en zij hebben ook

de waarden bepaald voor de monsters van Solargil en Silex.

De theoretische waarden voor Colemaniet en Ulexiet is berekend en hier weergegeven

Ter vergelijking is ook de analyse van Gerstleyboraat volgens "digital fire" weergegeven

| colemaniet th. | portabor A38 | Solargil | ulexiet theor. | portabor U45 | Silex | Gerstley boraat | ||||||||||

| gew % | seger | gew % | seger | gew % | seger | gew % | seger | gew % | seger | gew % | seger | gew % | seger | |||

| Na2O | 0.07 | 0.00 | 7.65 | 0.33 | 5.5 | 0.2 | 5.16 | 0.19 | 5.3 | 0.16 | ||||||

| K2O | 0.39 | 0.01 | 0.03 | 0.00 | ||||||||||||

| MgO | 1.7 | 0.08 | 2.08 | 0.12 | 2.1 | 0.11 | 1.78 | 0.10 | 3.5 | 0.16 | ||||||

| CaO | 27.3 | 1.00 | 27.3 | 0.92 | 21.8 | 0.87 | 13.85 | 0.67 | 17.0 | 0.69 | 17.8 | 0.71 | 20.6 | 0.68 | ||

| B2O3 | 50.8 | 1.50 | 42 | 1.14 | 39.1 | 1.26 | 43.15 | 1.67 | 38.0 | 1.24 | 38.0 | 1.23 | 28 | 0.75 | ||

| Al2O3 | 0.55 | 0.01 | 0.03 | 0.00 | ||||||||||||

| Fe2O3 | 0.29 | 0.00 | 0.1 | 0.00 | ||||||||||||

| SiO2 | 4.1 | 0.13 | 6.0 | 0.22 | 3.0 | 0.19 | 3.5 | 0.13 | 9.5 | 0.29 | ||||||

| (LOI%) H2O | 21.9 | 2.50 | 24.8 | 2.6 | 29.7 | 3.7 | 35.36 | 5.5 | 34.4 | 4.3 | 33.6 | 4.2 | 33.1 | 3.4 | ||

Uit deze analyses blijkt duidelijk dat het colemaniet van Solargil inderdaad een colemaniet is en dat het materiaal van Silex

ten onrechte de naam colemaniet heeft gekregen want het is een ulexiet (een betere naam is portabor U of

natrium-calcium-boor mineraal).

Het bekende Gerstley boraat is in feite een "ulexiet" met weinig boor, maar daar staat tegenover dat er veel voor moet

worden betaald!!

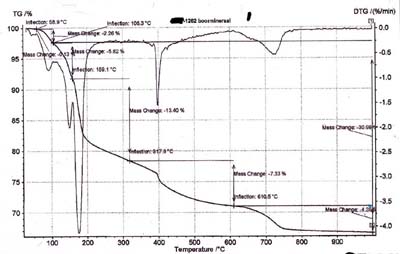

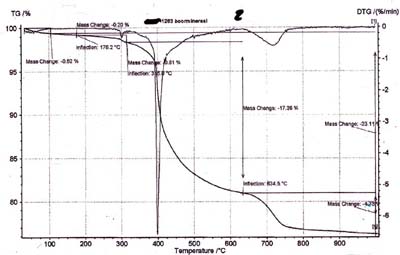

Ankerpoort heeft ook een thermische gewichtsanalyse uitgevoerd aan de monsters van Silex en Solargil.

Hierbij wordt het monster verhit met een constante opwarmsnelheid (hier 10 graden C per minuut) en tevens wordt continue

het gewicht van het monster bepaald.

Dit is een veel mooiere methode dan ik bij mijn gewichtsverlies proeven heb gedaan maar je kunt als eenvoudige pottenbakker

niet alles hebben!

De linker foto is van het monster van Silex en de rechter van Solargil, duidelijk is te zien dat het gewichtsverlies bij

Silex veel eerder plaatsvindt dan bij de rechter opname en dit is kenmerkend voor een ulexiet.

De plotselinge afname bij 400 graden bij de rechter opname is kenmerkend voor een colemaniet.

|

|

colemaniet of ulexiet ??

Wij (eenvoudige pottenbakkers) hebben deze geavanceerde analyse apparatuur niet, maar toch kunnen we op eenvoudige wijze

bepalen of we met ulexiet of colemaniet van doen hebben.

Om te onderzoeken welke grondstof je hebt (want kennelijk hoeft het etiket niet goed te zijn) kun je als volgt te werk gaan:

1) neem wat van de grondstof en maak met wat water een papje, breng dit aan op een proefplaatje en stook dit "op zijn kop"

in een electrische oven waarbij de temperatuur geleidelijk wordt opgevoerd tot boven 500 graden.

Als het monster er afvalt dan is het colemaniet en anders ulexiet.

2) Wat moeilijker is het om het gewichtsverlies te bepalen, het beste is om dit te doen in een electrische oven bij een temp

vlak onder 400 graden.

Bij Colemaniet is het gewichtsverlies minder dan 5% bij ulexiet is het meer dan 20%.

Het zal duidelijk zijn dat het niet noodzakelijk is om beide methodes uit te voeren, maak een keuze, maar de eerste methode

is het eenvoudigste.

Heeft men "echt" colemaniet dan is dat slecht in het gebruik, maar men kan het verbeteren door het te verhitten tot

ongeveer 700 graden, bij deze temp. sintert het poeder nog niet aan elkaar en verliest vrijwel al zijn chemisch gebonden

water.

Dit voorgestookte Colemaniet kan nu zonder problemen in de recepten worden gebruikt (hou echter rekening dat 20% water is

verdwenen en dat dus de hoeveelheid (voorgestookte) colemaniet nu slechts 80% van het oorspronkelijke recept moet worden!).